Những điểm chính trong quá trình thi công con lăn chống mài mòn lớp bọc dây thuốc là gì?

Quá trình thi công con lăn chống mài mòn lớp phủ dây lõi thuốc ảnh hưởng trực tiếp đến khả năng chống mài mòn, cường độ liên kết và tuổi thọ của lớp phủ. Sau đây tóm tắt các điểm kỹ thuật chính từ các khía cạnh xử lý trước, kiểm soát thông số hàn, các điểm thực hiện quy trình, xử lý sau, v.v. và đưa ra các đề xuất vận hành dựa trên kinh nghiệm ứng dụng thực tế:

1. Xử lý trước khi hàn: chuẩn bị vật liệu cơ bản và sửa chữa khuyết tật

Để làm sạch bề mặt con lăn và loại bỏ các khuyết tật như dầu, rỉ sét, vảy oxit và các vết nứt trên bề mặt con lăn chịu mài mòn, có thể sử dụng phương pháp phun cát (kích thước hạt 80-120 lưới) hoặc mài cơ học (bánh mài/bàn chải kim loại) để đảm bảo độ bóng kim loại được lộ ra và độ nhám bề mặt đạt Ra12,5-25μm để tăng cường độ liên kết giữa lớp ốp và lớp nền. Đối với các vật liệu nền có độ cứng cao (như 42CrMo, 34CrNiMo6, v.v.) hoặc các con lăn có đường kính lớn (đường kính > 1m), cần phải gia nhiệt trước để giảm ứng suất hàn và ngăn ngừa nứt nguội. Có thể sử dụng tấm gia nhiệt điện hoặc ngọn lửa và nhiệt độ bề mặt con lăn có thể được theo dõi đều bằng nhiệt kế hồng ngoại.

2. Thông số quy trình hàn: loại dây phù hợp với yêu cầu của thiết bị

Chọn mẫu dây hàn theo điều kiện làm việc của con lăn chịu mài mòn (như độ cứng mài mòn và tải trọng va đập). Lớp nền sử dụng dây lõi thuốc hợp kim thấp có độ bền cao; lớp chuyển tiếp sử dụng dây hàn có độ cứng trung bình; Lớp chống mài mòn: sử dụng dây hàn có hàm lượng crom cao, hàm lượng cacbon cao; Thiết bị hàn được khuyến nghị sử dụng phương pháp hàn bảo vệ bằng khí CO2 (chi phí thấp, hiệu quả hàn cao) hoặc phương pháp bảo vệ bằng khí hỗn hợp (Ar+CO2, cải thiện khả năng tạo hình), với lưu lượng khí 15-25L/phút để đảm bảo hiệu quả bảo vệ (tránh tạo lỗ rỗng).

3. Kiểm soát quá trình hàn: tránh khuyết tật và tích tụ ứng suất

Trong quá trình ốp, nhiệt độ lớp xen kẽ phải được duy trì ở mức ≥150°C để tránh mối hàn nguội nhanh và tạo ra cấu trúc martensitic, có thể dẫn đến nứt. Khi hàn bề mặt con lăn có đường kính lớn (đường kính > 1,5m), sau mỗi 2-3 lớp hàn bề mặt có thể tiến hành xử lý đóng búa (dùng búa đồng hoặc búa cao su). Bề mặt mối hàn phải được đập để giải phóng ứng suất. Khoảng cách giữa các điểm đóng búa phải là 5-10mm. Tránh đóng búa vào những khu vực quá nóng (không được đóng búa khi nhiệt độ > 200°C). Đối với các thành phần có chiều dài trục dài, chẳng hạn như con lăn máy nghiền đứng, có thể sử dụng "hàn phân đoạn đối xứng" (bề mặt xen kẽ từ tâm đến cả hai đầu) để giảm biến dạng trục.

4. Xử lý sau hàn: cải thiện hiệu suất và độ chính xác về kích thước

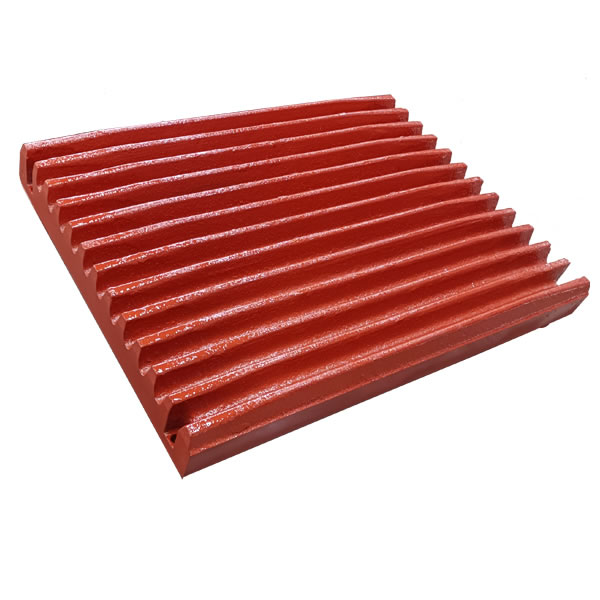

Sau khi hoàn thiện lớp ốp, cần ủ giảm ứng suất trong vòng 24 giờ. Sau khi ủ, tiến hành gia công (mài hoặc tiện) để kiểm soát dung sai kích thước bề mặt con lăn đến ±0,5mm và độ nhám bề mặt Ra≤6,3μm. Đối với bề mặt con lăn của máy ép con lăn, cần phải xử lý các hoa văn chống mài mòn cụ thể (như răng cưa và lưới) để tăng cường ma sát của vật liệu đùn.

5. Đề xuất tối ưu hóa quy trình

Hàn tự động: Đối với các con lăn chống mài mòn được sản xuất hàng loạt, có thể sử dụng thiết bị hàn CNC (như rô bốt hàn dạng dầm) để kiểm soát chính xác quỹ đạo và thông số hàn. So với hàn thủ công, hiệu quả có thể tăng lên 3-5 lần, độ đồng đều của lớp ốp cũng tốt hơn.

Thiết kế lớp phủ tổng hợp: Trong điều kiện làm việc hỗn hợp chịu va đập và mài mòn cao, có thể áp dụng thiết kế theo độ dốc của "độ bền lớp dưới cùng + khả năng chống mài mòn lớp bề mặt" (như sự kết hợp của ZD1+ZD3+ZD310) để cân bằng khả năng chống mài mòn và khả năng chống va đập, đồng thời kéo dài tuổi thọ hơn 30%.