Hướng dẫn lựa chọn tấm làm mát lò nung clinker xi măng

Trong sản xuất xi măng, việc lựa chọn tấm làm mát lò nung ảnh hưởng trực tiếp đến hiệu quả làm mát, tuổi thọ thiết bị và chi phí sản xuất. Điều kiện làm việc của các dây chuyền sản xuất khác nhau rất khác nhau và việc lựa chọn một cách mù quáng các mẫu chuẩn thường dẫn đến hiệu suất kém hoặc lãng phí chi phí. Việc lựa chọn khoa học cần dựa trên phân tích chính xác về điều kiện sản xuất của bản thân và xây dựng mô hình phù hợp từ nhiều chiều hướng.

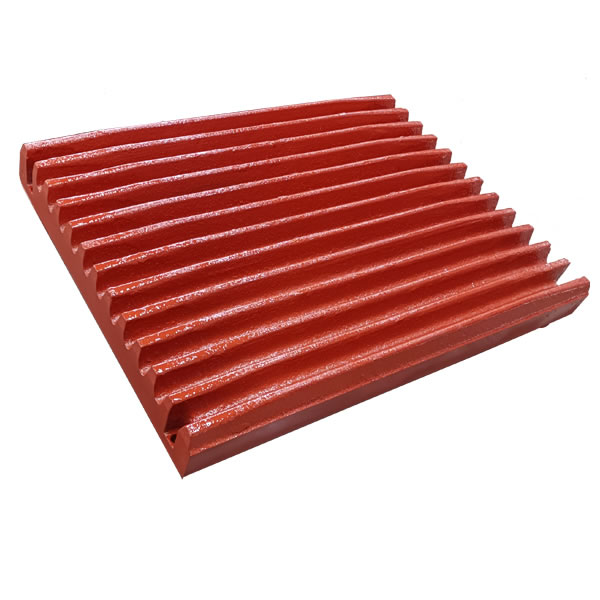

1. Lựa chọn cơ bản dựa trên đặc tính của clinker

Tính chất vật lý của clinker là cơ sở chính để lựa chọn. Đối với clinker có hàm lượng silic cao (hàm lượng SiO2 > 22%), các hạt cứng của nó (độ cứng Mohs 7) gây ra hiện tượng mài mòn cắt cực kỳ nghiêm trọng trên tấm ghi, do đó cần ưu tiên xử lý bề mặt tấm ghi có độ cứng cao. Clinker có hàm lượng nhôm cao (hàm lượng Al₂O₃ > 6%) có xu hướng tạo thành hỗn hợp nóng chảy nhớt trong quá trình làm nguội, có nguy cơ bị tắc nghẽn cao. Nên sử dụng tấm lưới lỗ dài (tỷ lệ chiều dài/đường kính là 3:1), kết hợp với thiết kế góc nghiêng 30°, có thể giảm tần suất tắc nghẽn tới 70%. Thực tế sử dụng dây chuyền sản xuất xi măng aluminat cho thấy thiết kế này kéo dài chu kỳ vệ sinh từ một lần một tuần lên một lần một tháng. Đối với các dây chuyền sản xuất có sự thay đổi nhiệt độ lớn (chẳng hạn như lò quay thường xuyên khởi động và dừng), tấm ghi cần phải chịu được sốc nhiệt nghiêm trọng. Nên chọn lưới làm bằng vật liệu gradient (bề mặt Cr25Ni20 + bên trong Cr18Ni9). Tuổi thọ chịu nhiệt của chúng có thể đạt tới 800 chu kỳ, cao hơn gấp 2 lần so với vật liệu đơn lẻ.

2. Cân bằng giữa năng lực sản xuất và hiệu quả làm mát

Quy mô năng lực sản xuất quyết định yêu cầu về hiệu quả thông gió của tấm lưới. Khi công suất dây chuyền sản xuất lớn hơn 5000 tấn/ngày, nên chọn thiết kế có tỷ lệ khẩu độ cao (tỷ lệ khẩu độ > 35%), chẳng hạn như tấm lưới lỗ vuông (khoảng cách lỗ gấp 1,5 lần đường kính lỗ) để cung cấp diện tích thông gió lớn hơn. Các dây chuyền sản xuất vừa và nhỏ (<2000 tấn/ngày) chú trọng hơn đến việc kiểm soát chi phí và có thể lựa chọn tấm lưới composite dệt vân chéo tiết kiệm chi phí hơn. Với tiền đề đảm bảo hiệu quả làm mát cơ bản, chi phí mua sắm có thể giảm 30%. Tuy nhiên, cần lưu ý rằng khả năng chống mài mòn của nó bị hạn chế và phù hợp với điều kiện làm việc có độ cứng clinker thấp. Loại máy làm mát cũng cần phải phù hợp: máy làm mát vỉ nướng kiểu đẩy cần sử dụng tấm vỉ nướng kết hợp di động/cố định (khả năng di động 30%-50%), trong khi máy làm mát vỉ nướng kiểu di chuyển cần tấm vỉ nướng tích hợp đặc biệt, có độ bền phải tăng thêm 50% so với loại thông thường để chịu được tác động của lực di chuyển.

3. Sự phù hợp chính xác của phân bố trường nhiệt độ

Sự chênh lệch nhiệt độ ở các khu vực khác nhau của bộ làm mát lò nướng đòi hỏi phải có sự lựa chọn khác biệt. Phần nhiệt độ cao (khu vực lối vào, nhiệt độ 1000-1400℃) phải được làm bằng vật liệu ZG40Cr25Ni20, có màng oxit Cr₂O₃ vẫn có thể duy trì mật độ (độ xốp <1%) ở 1150℃. Phần nhiệt độ trung bình (vùng trung gian, 600-1000℃) phù hợp với vật liệu ZG30Cr26Ni5. Nguyên tố N 0,1% được thêm vào tạo thành pha gia cường Cr₂N, giúp duy trì giới hạn chảy ở mức 650℃ trên 350MPa. Trong một trường hợp, tuổi thọ của tấm lưới làm bằng vật liệu này ở vùng nhiệt độ trung bình dài hơn 30% so với ZG35Cr24Ni7SiN và chi phí giảm 20%. Ở phần nhiệt độ thấp (khu vực thoát, <600℃), hỏng hóc do mài mòn có thể do ZG30Cr18Mn12Si2N gây ra, loại thép này có khả năng chống mài mòn cao hơn 40% so với thép chịu nhiệt. Trong dây chuyền sản xuất xi măng đá vôi, thời gian thay thế đạt tới 18 tháng.

4. Thích ứng cộng tác các thông số thiết bị

Việc lựa chọn tấm lưới phải phù hợp với thông số hệ thống thông gió của bộ làm mát lưới. Khi áp suất quạt lớn hơn 8kPa, cường độ nén của tấm ghi phải ≥400MPa và khuyến nghị sử dụng kết cấu gia cố hình chữ “I”.

Đối với các tấm lưới di động, tần suất chuyển động của chúng (thường là 3-5 lần/phút) quyết định việc lựa chọn cấu trúc làm kín. Đối với các trường hợp chuyển động tần số cao, nên sử dụng phớt bậc thang + dải cao su fluoro để kiểm soát tỷ lệ rò rỉ dưới 0,5%, trong khi có thể sử dụng phớt phẳng thông thường trong các trường hợp tần số thấp để giảm chi phí.

Chiều rộng của lớp lưới cũng ảnh hưởng đến việc lựa chọn: lớp lưới rộng (>4m) cần áp dụng thiết kế mô-đun và trọng lượng của một tấm lưới riêng lẻ được kiểm soát trong vòng 50kg để dễ dàng thay thế; các lớp lưới hẹp (<2,5m) có thể sử dụng các tấm lưới tích hợp để giảm thiểu các vấn đề rò rỉ do khe hở nối gây ra.

Việc lựa chọn tấm lưới chính xác không phải là việc so sánh thông số đơn giản mà là một dự án có hệ thống dựa trên sự hiểu biết sâu sắc về "tính cách" của dây chuyền sản xuất của chính mình. Chỉ bằng cách chuyển đổi dữ liệu tình trạng hoạt động thành các chỉ số lựa chọn định lượng và kết hợp chúng với phân tích chi phí vòng đời đầy đủ, chúng ta mới có thể tìm ra giải pháp đáp ứng các yêu cầu về hiệu suất và hợp lý về mặt kinh tế. Nên thiết lập một cơ sở dữ liệu sử dụng hiệu quả để ghi lại hiệu suất thực tế của các mô hình khác nhau, tích lũy dữ liệu kinh nghiệm để lựa chọn sau này và hình thành một chu trình tối ưu hóa liên tục.